中国出張の目的

中国に一週間、出張してきました。

●中国の原価は、どれだけ安いのか?

●日本と比較して、どれだけ安いのか?

●日本に勝ち目はあるのか?

を調査するためです。

聞くところによると、

■中国進出、中国活用のメリットは薄れていると聞きます。本当?

■中国の物価は?

■中国の賃金は?

この辺りを、実際に現地・現物で調査したいと思いました。

中国は名古屋のセントレアから「3時間」近いですね。

記事の前提

この記事は、以下の内容を前提にお読みください。

| 調査項目 | 調査内容 |

|---|---|

| 訪問企業 | 日系の製造業 (日本企業の資本は50%以下) |

| 中国の場所 | 「天津市」他 |

| 調査期間 | 5日間 |

| 調査対象 | 生産工程、経営管理 |

| 調査内容 | 管理状況とコストレベル |

生産工程

生産工程を見学しながら、ヒアリングを行いました。

国土の広さ、今後の成長を考え、工場の建物内(設置面積)は、余裕がありました。

生産工程の管理レベルも企業差はあるものの

- 不良率

- 可働率(必要数と出来高)

- 稼働率(設備停止時間)

- 個人別、力量把握

も、生産管理板などで、共有、管理されていました。

作業者の働き方は、少し雑で動きに余裕(改善点)があり、日本の方がテキパキ動いています。

日系企業なので、ライン、工程の配置は、日本のレベルに近い状態です。

但し、賃金、労務費が安いことから、一部の工程で自動投入装置を止め、手作業での投入を行っていました。

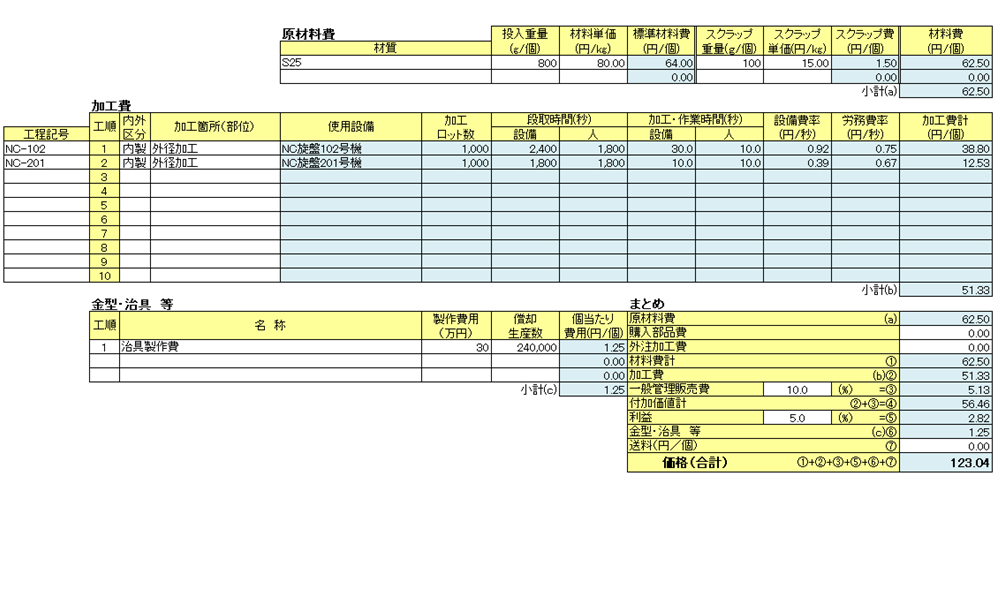

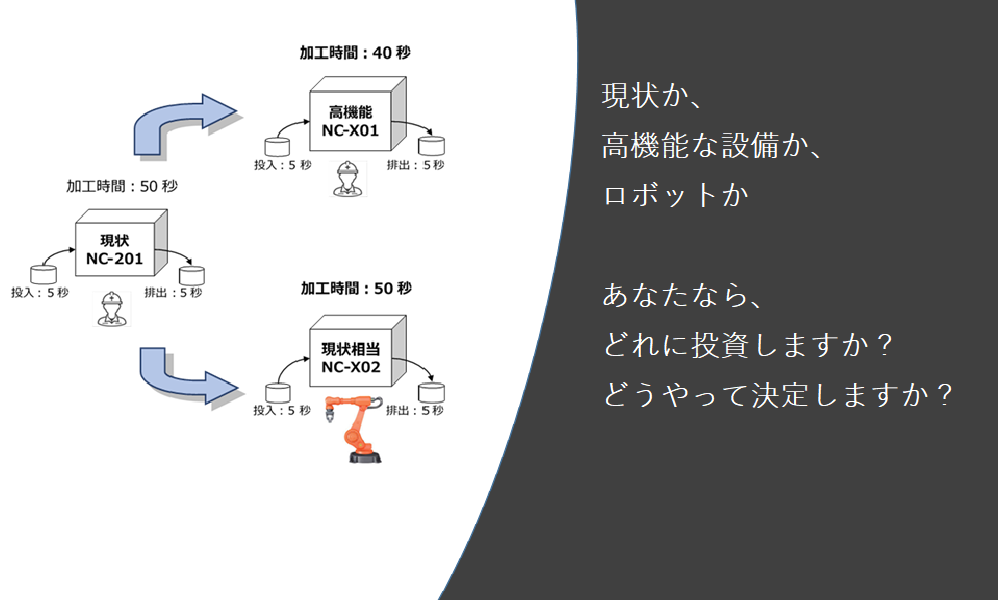

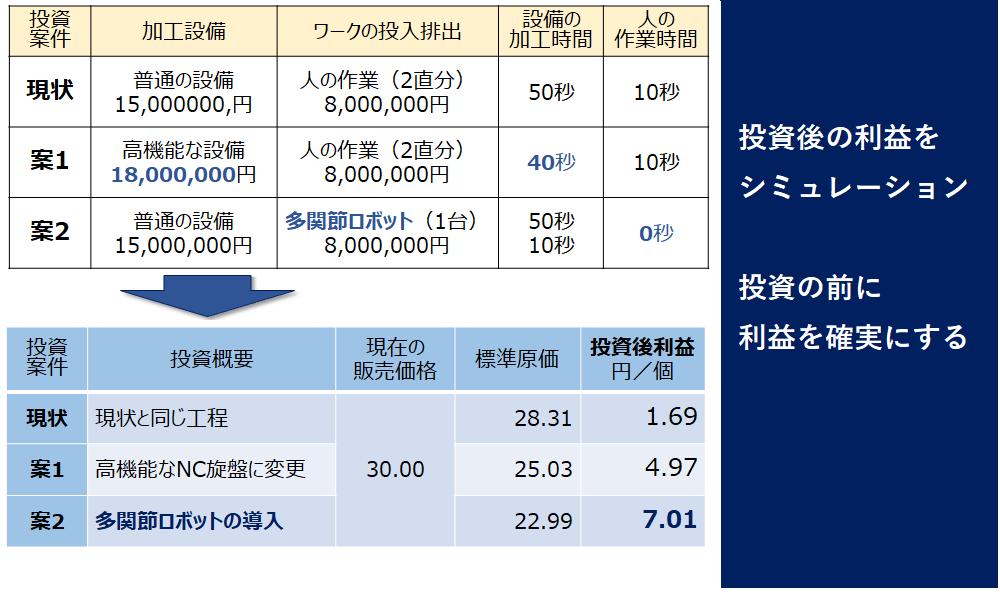

帰国後、「自動投入装置の導入」と「作業者の工数」で、どちらが安く、原価的に有利なのか、ちゃんと「儲かる標準原価」で計算し、検証しました。

減価償却費 VS 労務費ですね。

作業者の工数、労務費の方が安く出来ますので、この判断は正解でした。

その後、自動投入設備ではなく、作業者での工数にした根拠を聞いてみると、原価計算は行っていませんでした。(怖い、たまたま良かっただけ)

経営管理

現地の社長(中国では「総経理」という)に、経営管理の状況をお聞きしました。

業績は、損益計算書でのみ管理。

原価管理は行っていない。

変動費の原単位管理も行っていない。

購入するもの(材料、経費)すべてを対象に、総経理が承認している。

管理、監視状態に無いと、横領、持ち帰り、ムダ遣いが必ず、起きるため。

ちなみに、帰宅する時は、正門で警備員が全員の自動車のトランクを確認する。会社の物を持って帰らないように。

残業は、ほとんど無い。キッチリ、定時。

コストレベル

中国製設備は、安いが故障しやすい。

(価格も耐用年数も、日本の半分程度と想定する)

賃金は、日本の1/2~1/4。

中国の場所(上海、天津)で大きく金額が異なる模様。

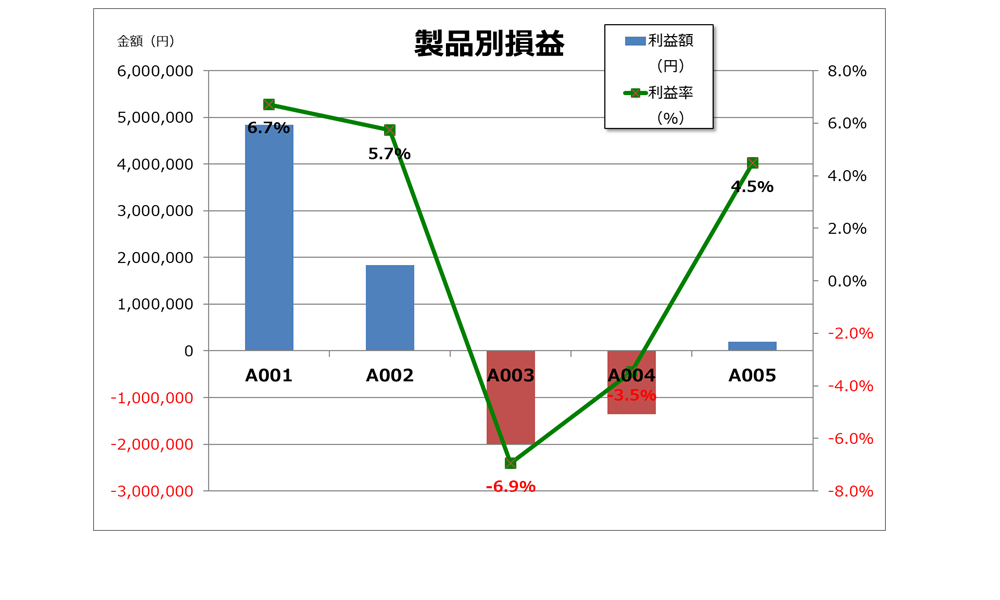

加工費は、日本と比べて中国で生産した方が「20%」安い。

(「儲かる標準原価計算」で計算)

その他

大気汚染は、ここ2、3年で相当、改善が進んでいるらしい。空は煙っていないし、マスクはいらない。

水道水は飲めない。歯磨きもペットボトルで。

貧困の差が大きい。

多くの現地従業員が自家用車を所有。

買い物は、スマホからQRコードを読んで、決済。自動販売機も。

町並み

市街地の道路は、片側3車線。

電動バイクとシェア自転車が多い。(環境対策の一環)

高いビルが多い(耐震性に不安)、反面、6~10畳ほどの小さい店舗も非常に多い。

まとめ

中国も以前と比べると、賃金が上昇してきている。

中国で販売するために、日本から輸出するなら、中国で生産した物を、中国で販売する方が安い。中国進出のメリット。

日本で販売するために、中国で生産し、日本に輸入するのは、あまりメリットはない。(製品品質や輸入管理、関税などを考慮すると)

日本の中小企業は、今のところ、負けてはいない。

しかし、中国が本気で、「品質向上(製品・設備)」と「自働化」を進めたら、どうなるか?

日本の企業は「儲かる原価計算」を導入して、コスト競争力を付けるしかない。中国に負けるな。

中国へ進出するなら「儲かる標準原価計算」で、予め、ちゃんと中国工場の原価を算出すべきである。

日本の設備と中国の賃金を使って、工場全体の原価を創造することが大事です。

日本の中小企業、がんばれ。

コメント