「現場観察」の作業山積グラフで「現状把握」できたら、「NHK」の観点で「改善」できないか、検討します。(テレビ局で覚えましょう)

- N・・・無くす

- H・・・減らす

- K・・・変える

改善(案)の検討の際は、アイデアや改善案を「決して否定しない」ように注意します。

アイデアが出なくなり、最悪、改善を考えなくなってしまいます。

以下に、「NHK」の改善例を記載します。

N・・・無くせないか

- 必要な作業か? 本来、やらなくてもいいことまで、やっていないか

- 本人は、親切でやっているかもしれません

- 何もやることが無くて、ただ歩いているだけかもしれません

- 材料や部品を探している時間なら、「置き場(保管場所)を決めて、明示すれば」無くせます

- 材料や部品を、倉庫からライン側まで運搬しているなら、倉庫への保管を止めて、ライン側に保管する

- 材料や部品を、工程間で運搬しているなら、工程同士を繋げる

- 頻発停止、チョコ停を無くせないか(設備停止要因の調査)

H・・・減らせないか

- 必要な作業なら、作業時間を短くできないか

(歩行距離や歩行回数など) - 段替え作業を短縮できないか(段替え治具の改善)

- 頻発停止、チョコ停を減らせないか(設備停止要因の調査)

- 刃具の交換回数を減らせないか(刃物の寿命改善)

- 材料や部品を、工程間で運搬しているなら、工程同士を近づける

(U字ラインなど)

K・・・変えることができないか

- 今までの作業のやり方を変える

- 短時間労働者(パートなど)に変更できないか

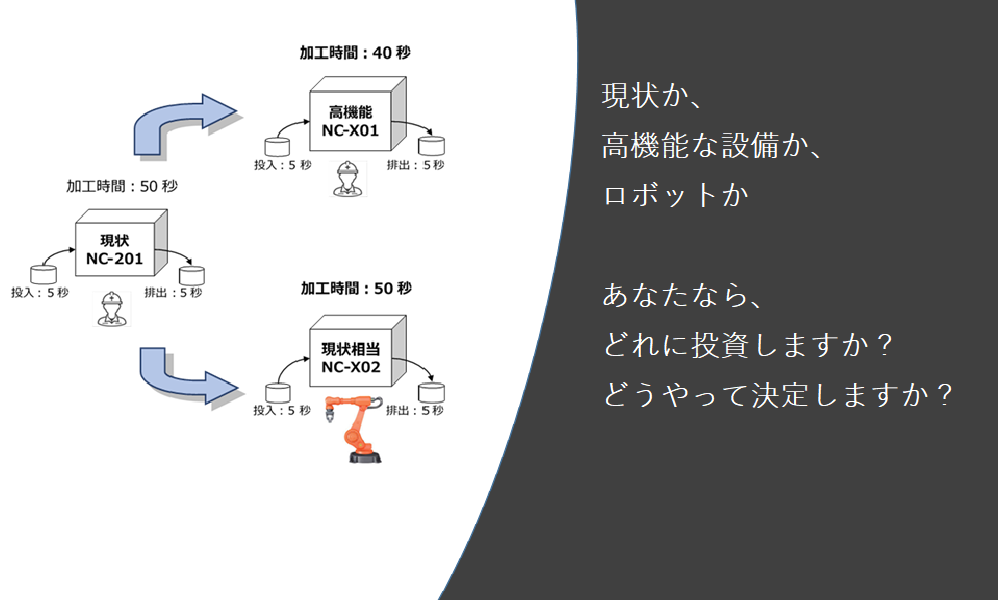

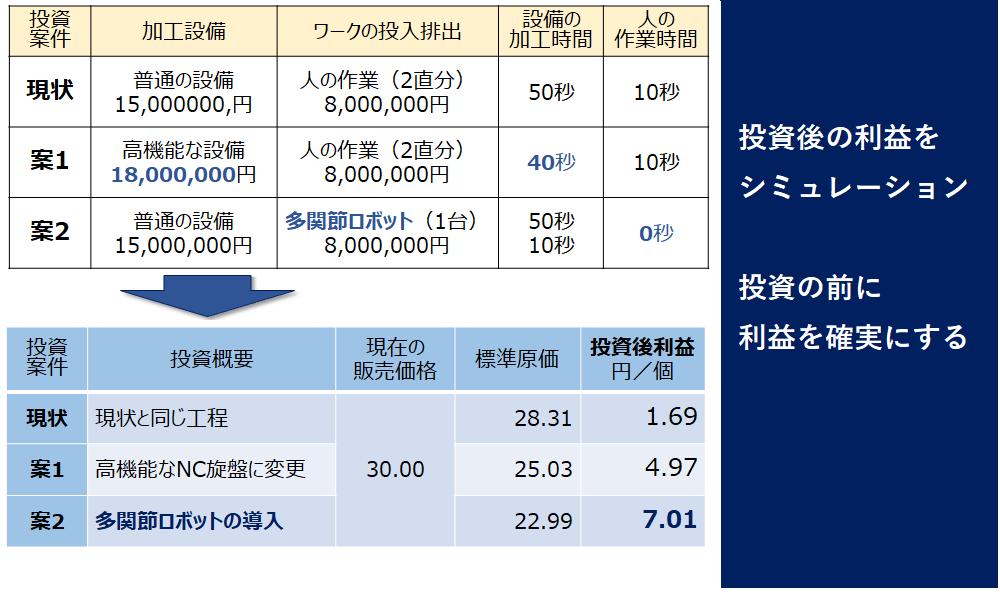

- 多関節ロボットに変更する

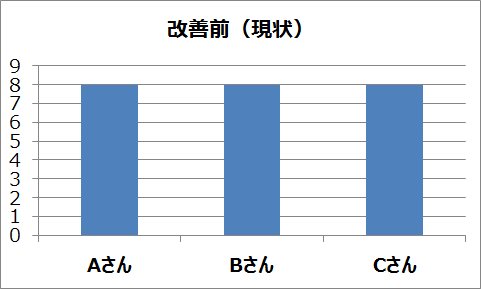

「NHK」で改善したら

「一人で8時間」掛かっていた仕事や作業が、改善して(例えば)6.5時間で出来るようになります。

例えば、3人の作業者が、それぞれ8時間掛かっていた作業が、6.5時間に改善できると、3人でやっていた作業が、2人で出来るようになり、1人削減できます。

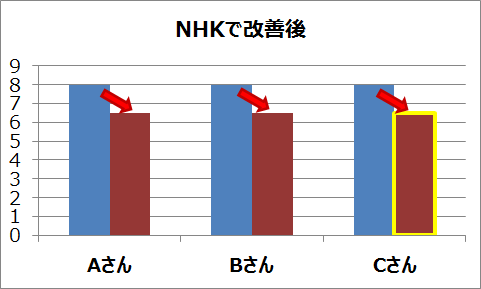

その様子をグラフで表すと、下図のようになります。

Aさん、Bさんには、少し残業していただきます。

残業はやりたくないので、更に改善し、定時でできるようになります。

「理想」だと思うかもしれませんが、他社や競合、トヨタはやっています。

一気に1人削減できなくても、30分、1時間の改善を積み重ねて、いつか1人削減が必ず、できます。

「愚直に、改善し続ける」ことが重要です。

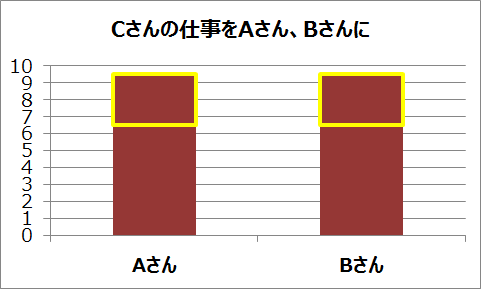

そして、1人削減できた、その人(Cさん)には、別の仕事をしていただきます。

できれば、

- 他の仕事、ライン、工程の改善活動(専任)

- 次期導入設備の設計(やり難さ改善で部分的な設計でも)

- ロボット導入の勉強

など、やる事は一杯あります。

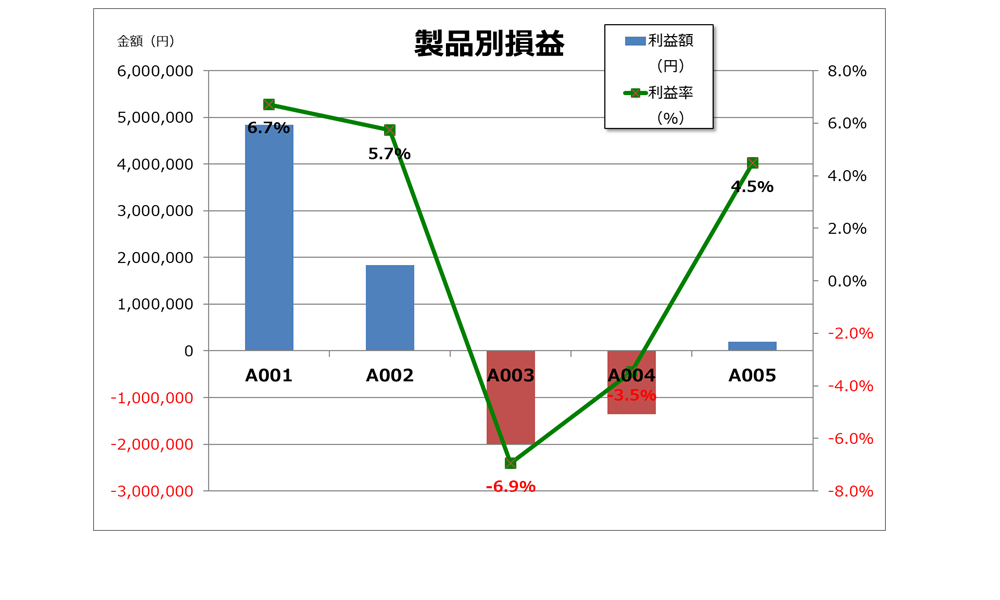

改善の効果

上記のように、色々な視点で、改善(案)を出し合い、実際に改善を実施します。

ところで、

その改善で、儲かるのでしょうか?

幾ら、儲かるのでしょうか?

改善を実施した結果、赤字になることもあります。

幾ら、儲かるのか? 改善の前に改善効果を算出する必要があります。

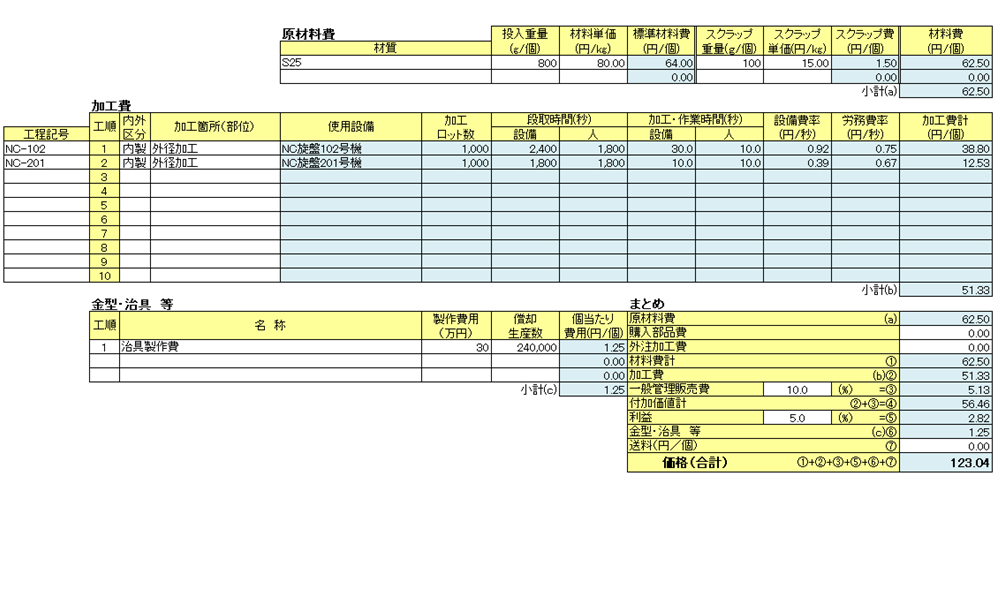

改善の効果は「標準原価」が無いと計算できません。

もし、標準原価が無い状態で効果を算出しているなら、どんぶり勘定で、赤字の改善を実施している可能性があります。

貴社の改善効果を算出するために、すぐにでも、標準原価を始めることが出来ます。

加工組立産業のお客様

以上、「儲かる改善」の「NHK」は、「作業改善」でした。

改善には、経費の改善もあります。

次は「儲かる現場改善」の「経費の改善」もご覧ください。