「実際原価」は、「生産に掛かった費用を、生産した生産数で割って」原価を算出します。

(会社の診察、実態把握で過去の原価)

「標準原価」は、製品1個を生産する時に掛かる、標準的な原価を言います。

「標準的」ですので「この位の原価で作れる」「この位の原価で作れるはず」という原価です。(これからの原価)

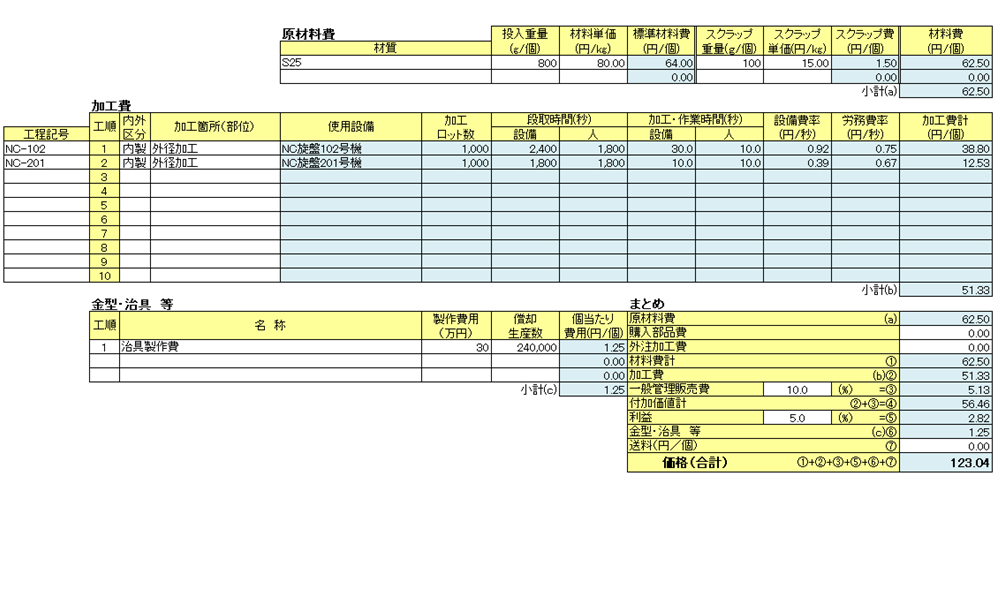

商品の標準原価・見積価格計算には「算出例」が付属しています。

加工組立産業のお客様

標準原価の考え方

標準原価は、商品、製品1個あたりの原価なので、単位は(円/個)です。

標準原価は、「工程・製品毎」に算出します。

「ある商品、製品は、この設備(工程)で加工、生産する」というように、工程(設備)が決まりますので、当然といえば当然。

標準原価の考え方を「算出式」で表すと、

標準原価(円/個) = 材料費(円/個) + 加工費(円/個)

材料費(円/個) = 材料価格(円/重量) × 材料使用量(重量/個)

加工費(円/個) = レート(円/時間) × 時間(時間/個)

「材料」は、

商品、製品を一個作るときに必要な原材料で、「Kg」や「g」などの「重量」や、「m」や「cm」などの長さなど、色々とあります。一般的には、材料メーカーが販売する単位(重量や長さなど)で決まります。

「レート」は、

「時間当たりに掛かる費用」で「設備費レート」と「労務費レート」に分かれます。

ある工程、設備で、その作業者が製品を加工する場合に掛かる費用を、「秒単位」や「分単位」で設定します。

たとえば、「A設備で、20秒掛けて穴明けする」場合に、1秒当たりに掛かる「設備」の費用を「設備費レート」といいます。

たとえば、「ある作業者が30秒で板を切断する」場合に、1秒当たりに掛かる「作業者」の費用を「労務費レート」といいます。

「時間」も、

設備と人(作業者)に分けて捉えます。

「設備が動いて加工する時間」と「人が作業して加工する時間」に分かれます。

これらの時間のことを一般的に「標準時間(ST:Standard Time)」といいます。

標準化された作業に対して、平均的な作業者がその作業を完了するまでに必要と見込まれる時間(標準的な時間)をいいます。

通常、製品毎にストップウォッチで計測し、一覧表などで管理します。

標準原価の「加工費」

ポイントは「加工費」の算出です。

加工費(円/個) = 段取り費用(円/個) + 工程加工費(円/個)

段取り費用(円/個)

= ( 設備費レート(円/時間) × 設備の段取り時間(時間/個)

+ 労務費レート(円/時間) × 人の段取り作業時間(時間/個))

÷ 段取り間の生産数

工程加工費(円/個) = 設備費(円/個) + 労務費(円/個)

設備費 = 設備費レート(円/時間) × 設備の加工時間(時間/個)

労務費 = 労務費レート(円/時間) × 人の作業時間(時間/個)

「段取り費用」と「工程加工費」の「設備費レート」と「労務費レート」は、同一工程に於いて、同じレートとなります。

次回は、「レート」と「時間」を算出するための「設備費」について、説明します。

「やってみよう」の精神

将来的には「標準な値」を自らの意思で設定して、「標準原価」を算出します。

しかし、初めて標準原価を作成する場合には「何をどうしたらいいのか」検討もつかないと思います。(自らの意思で設定できませんね)

そこで、まずはラフでもいいから、標準原価を算出してみて、精度を上げて行く「まずは、作ってみよう。やってみよう。」の精神で始めることが大切です。

とにかく、「始めなければ、何も変わらない」。

ラフでも、日頃から「幾らくらいかな」と思っている数字に対して、理論的に計算してみた数字が見えるのは、面白いです。