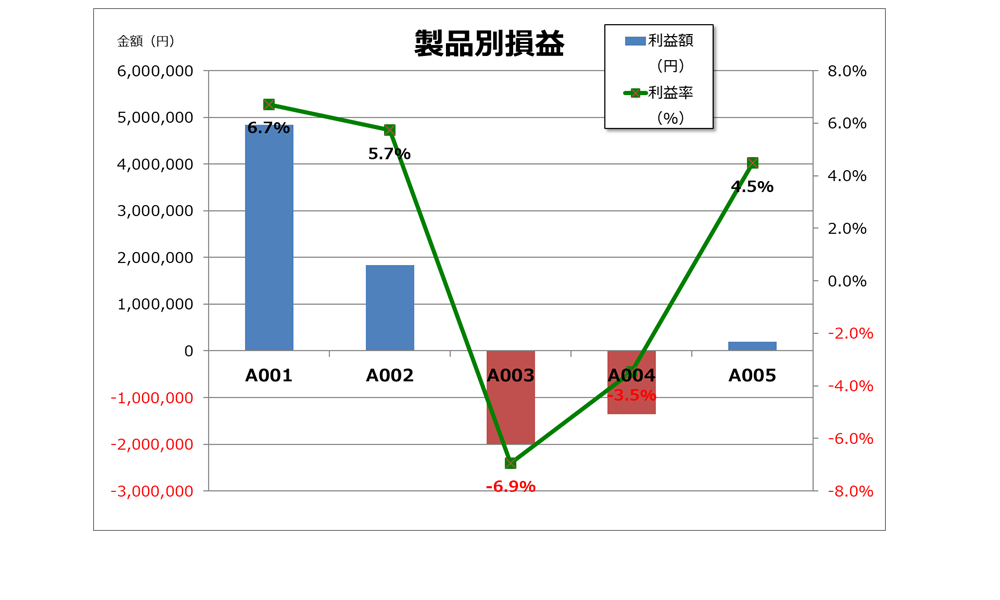

企業、特に製造業では、原価低減やVE、VAと言って、原価を下げる活動が行われます。

利益確保が難しい状況にあります。皆さんの知恵と工夫で改善をお願いします。

と、経営層が社員全員に訴えます。

これは赤字の回避、目標利益の確保など、儲けるために行います。

すると、多くの社員から、実現性のある多くの改善(案)が集まります。

しかし、

- 実際には、あまり儲かりません

- 損益計算書の営業利益は、大して増えません

- 原価低減の効果金額(合計)と同じ程度の利益増に到底、及びません

という会社が、ほとんどではないでしょうか。

何故、だと思いますか?

その理由は大きく3つです。

- 低減額、効果金額の算出方法が正しくない

- 改善(案)の分類、集計の仕方が悪い

- 投資額と低減額の計算があまい

それぞれの内容について、「儲からない理由」と「解決策」を記載します。

1.低減額、効果金額の算出方法が正しくない

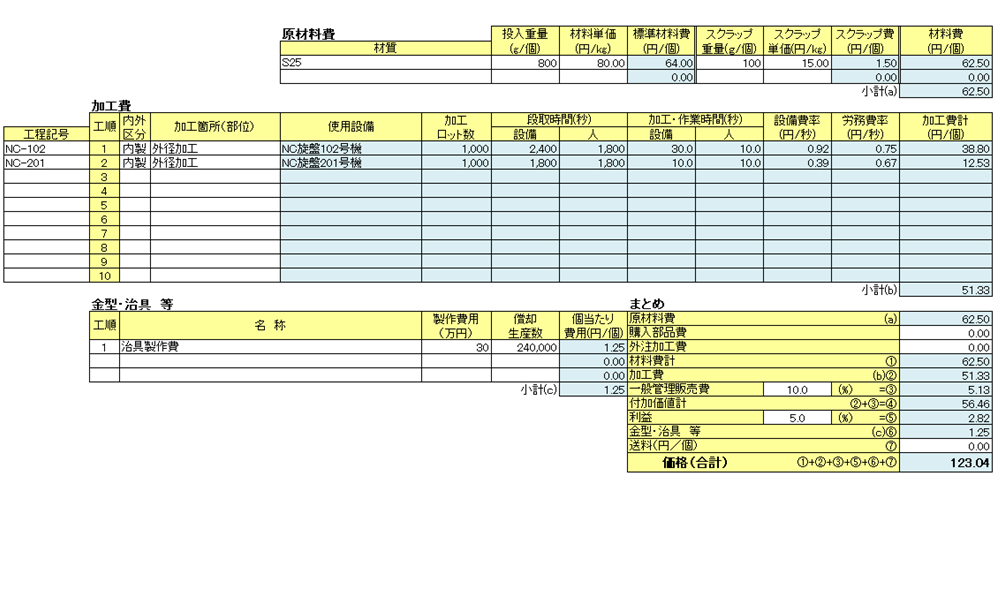

多くの会社では、原価低減(案)、改善(案)、改善提案を募る時に、提案用紙に改善低減額、効果金額を記載します。

この改善低減額、効果金額の計算方法が正しくありません。

改善(案)の多くは、作業時間の短縮です。

例えば、「○○の作業を20分短縮する」や「□□の加工時間を20秒短縮する」という内容です。

この短縮時間にレートを掛けて、効果金額を算出していると思います。

この時の「レート」を「全社平均レート」を使用していると正しく計算できません。

「レート」は、工程によって大きく異なります。工程によっては2倍、3倍の差があります。

正解は、「工程別」のレートを使用して計算します。

この時に使用する「工程別レート」が、標準原価のレートになります。

「標準原価のレート」については、「儲かる標準原価計算の基本」をご覧ください。

2.改善(案)の分類、集計の仕方が悪い

改善には、すぐに今年の利益に貢献するものと、2、3年、更には中長期的でないと利益に効いてこないものがあります。

まず、この事が分かっていません。何でもかんでも改善したら、すぐに利益に効くと思っていませんか。

例えば、前項の例のように「作業時間を20分削減」しても、20分間の労務費は減らないからです。

常に残業しているなら残業分の労務費が減りますが、そうでなければ、実際に労務費が減るのは、1人分の給料が無くなったときで、終身雇用の日本では自然退職者があった時、新規雇用を止めた時、派遣社員の更新を止めた時です。

更に、1人分=8時間の改善が無いと、1人分の人員減にはなりません。

且つ、皆が削減した時間(例:20分間)を使って、新しい作業を行い、やっと1人分=8時間分の作業を無くすことができます。

どう考えても、1年間で出来ることではありません。2、3年、更には中長期的に捉える必要があります。

このように、改善(案)は中長期的に組織や会社全体の人員配置を捉え、何年後に効いてくるのかを、ちゃんと考える必要があります。

小手先で、ただ社員にお願いするだけでは、ダメなのです。

実際の利益に何年後に効く改善なのか、効果のある年毎に分類して管理し、中長期的に利益を計算します。

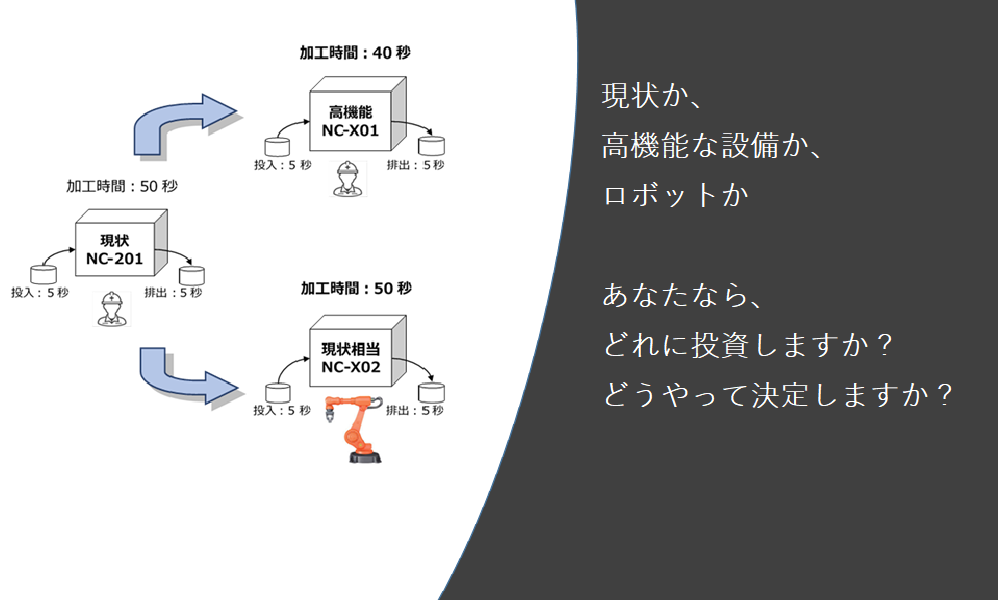

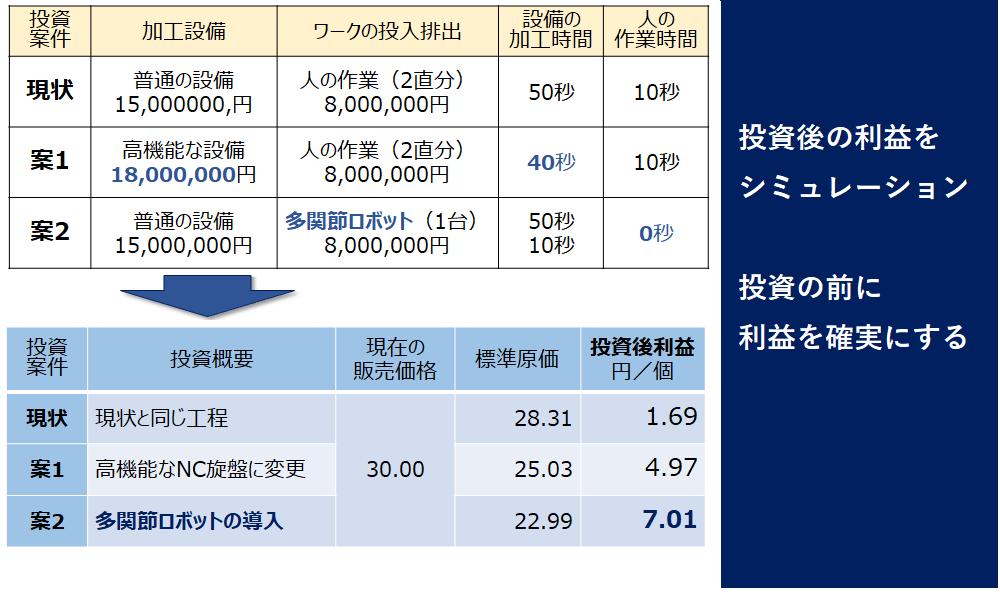

3.投資額と低減額の計算があまい

これも良くあります。

例えば、一部又は全部の搬送を自動化すると、設備の加工時間が20秒短縮される。などの改善で、自動化装置の投資額(例:300万円)と20秒削減を、ちゃんと計算していません。

300万円の投資なので設備費レートは高くなりますが、設備の加工時間が20秒短縮されます。

この関係を金額で確認する必要があります。

[設備費レート × 設備の加工時間]で、改善前と改善後の金額を比較します。

この時に使用する「設備費レート」「加工時間」が、標準原価です。

「標準原価」については、「儲かる標準原価計算の基本」をご覧ください。

最後に

せっかくの改善(案)、良いアイデアを、ちゃんと活かし、社員への利益貢献度が分かる取組みが必要です。

利益貢献度が分かるとやりがいが増し、更に、良い改善(案)、良いアイデアが生まれ、やがてコスト競争力のある強い会社になります。

反対に、どうせ改善(案)、アイデアを出しても、会社は全然、儲からないし、評価もされないと思い、改善が進まない、儲からない会社になります。

AI、IoTでは改善はできません。アイデアは人間からしか生まれません。

そのためには「標準原価」が必要です。

「標準原価」がない会社は、今すぐ、商品の「標準原価計算」を始めましょう。

コメント