業種:自動車部品の製造・販売

中堅製造業の自動車部品メーカーで、ホンダ、スズキ、トヨタ、他多数に納入しています。

購買部門のコンサルティングを行い、外注加工費の削減に取り組みました。

経営課題

部品の一部を外注の仕入先に加工を依頼しているが、購入価格が適正なのか判断したい。

適正価格より高く買っているようなら、値下げを推進し、外注加工費を削減したい。

コンサルの内容

結果から申し上げますと、外注加工費の80億円を削減しました。

私がコンサルするまでは、1円も損しているとは思っていませんでした。その会社の全員が。

活動内容

外注先に加工を依頼して購入している部品を、高く買っていたのです。

実際は、外注先でもっと安く加工していた物を、それを見抜けずに、高く買っていたのです。

平均すると、適正な価格の20%増の価格で買っていました。

中には、適正な価格(400円)の2倍の価格(800円)で購入していた部品もありました。

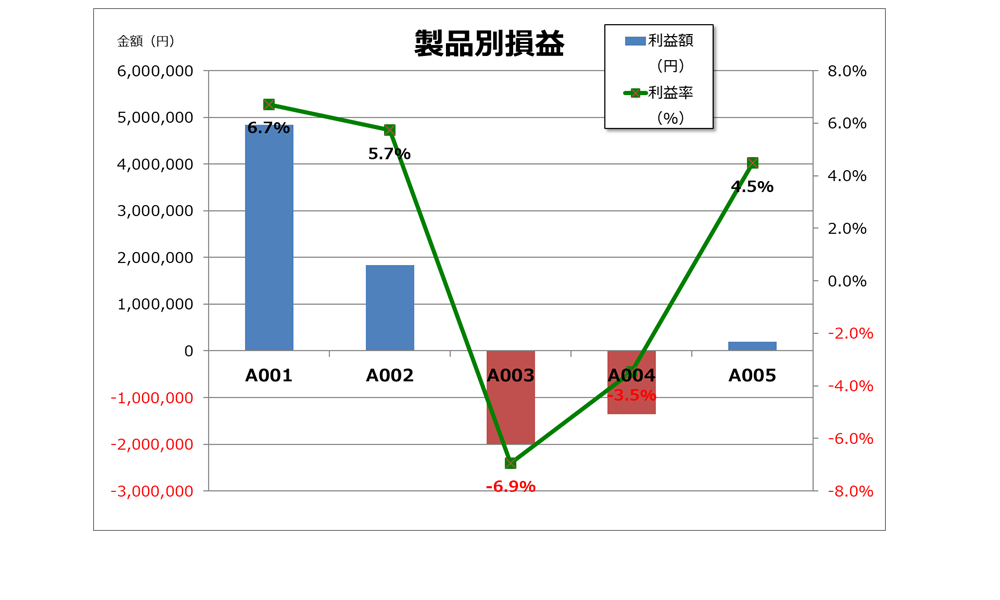

ちなみに、中には安すぎる価格、外注先が赤字の価格で購入している部品もありました。

トータル、すべての部品の適正価格との差が、4億円/年間もあることを見つけました。

年間4億円も高く、20年間ずっと買い続けてきましたので、80億円の損失になります。

繰り返しますが、私がコンサルするまでは、1円も損しているとは思っていませんでした。その会社の全員が。

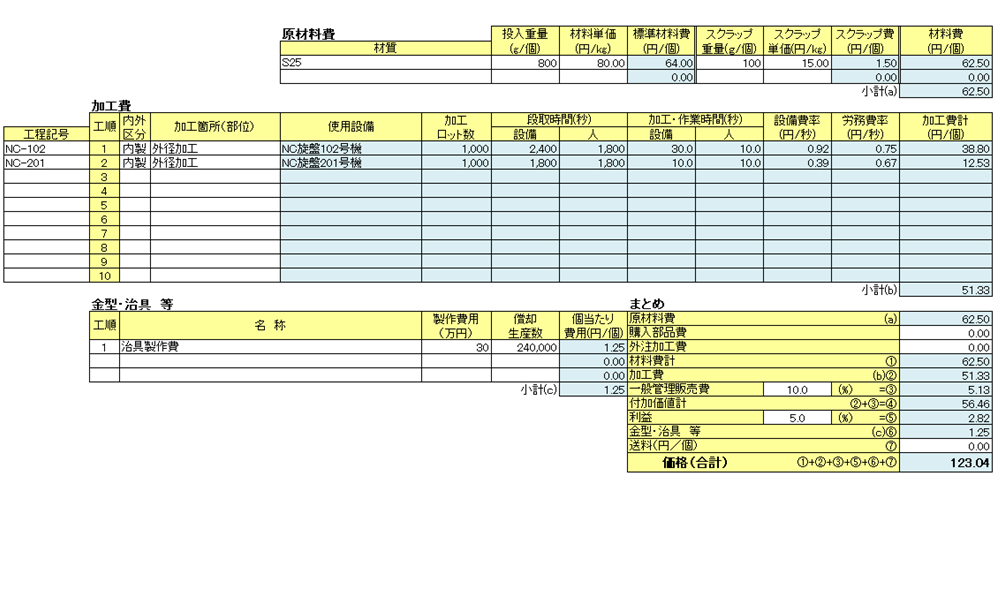

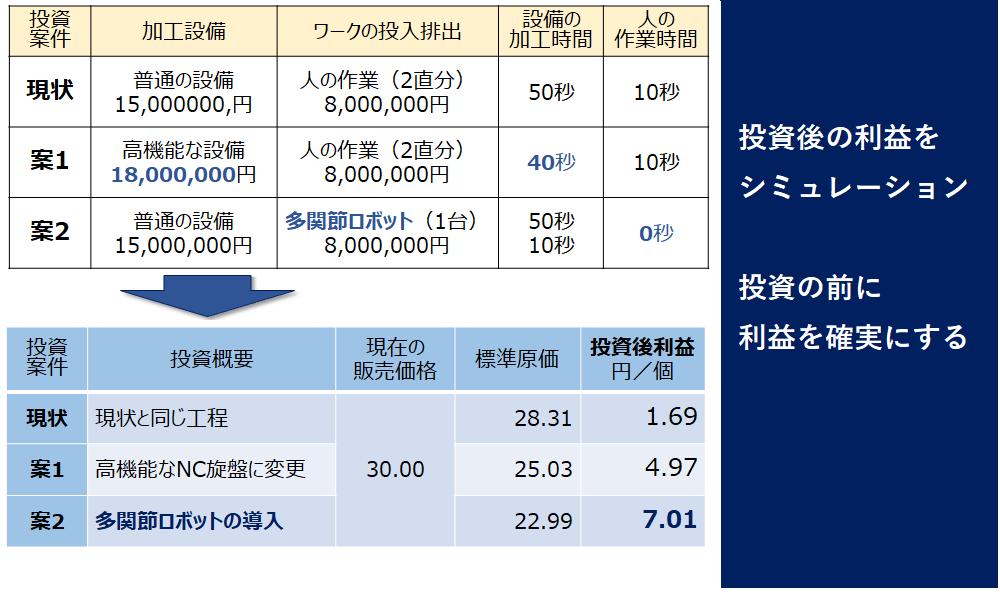

「適正価格」の算出方法

「儲かる標準原価計算」を使用して、外注先の標準原価を計算し、付属の見積りフォームを使用して、適正価格を算出しました。

外注先の工程を見学し、製造原価明細と標準時間を提出させ、「儲かる標準原価計算」で標準原価と適正価格を計算しました。

当然、外注先の適正な利益も含まれています。

この適正価格を外注先に説明し、納得の上で、価格を下げてもらいました。

納得せざるを得ません。ちゃんとした理論、計算方法で計算していますから。

この方法、活動を「査定購買」と言います。

活動対象の外注先は15社、部品数は300品番を対象に、査定購買を実施しました。

購買部門のメンバーと一緒に、と言いたい所ですが、部長を筆頭に、やる気は無い、社長の親族は邪魔をするなど、殆ど私が活動したようなものです。

あるべき姿

この活動は、Win-Winです。

自動車部品メーカーは外注加工費を削減、外注先は適正以上の利益があったため改善が進まず、弱い企業体質からの脱却、更に、自動車メーカー他、お客様の材料費低減に寄与したため、受注拡大により売上アップに繋がりました。

下請法も問題ありません。と言うか、下請法がこの方法を求めています。

トヨタやトヨタの仕入先で問題とされてきた、値引き要請、価格協力、原価低減の要請も、「儲かる標準原価計算」を使用した、査定購買を行えば問題ありません。

というか、やるべきです。この活動は更に改善、改革の活動へと進み、もっと効果があります。

トヨタさん、経団連、商工会議所の皆様、ご連絡お待ちしております。

「儲かる標準原価計算」を無料でお試しください

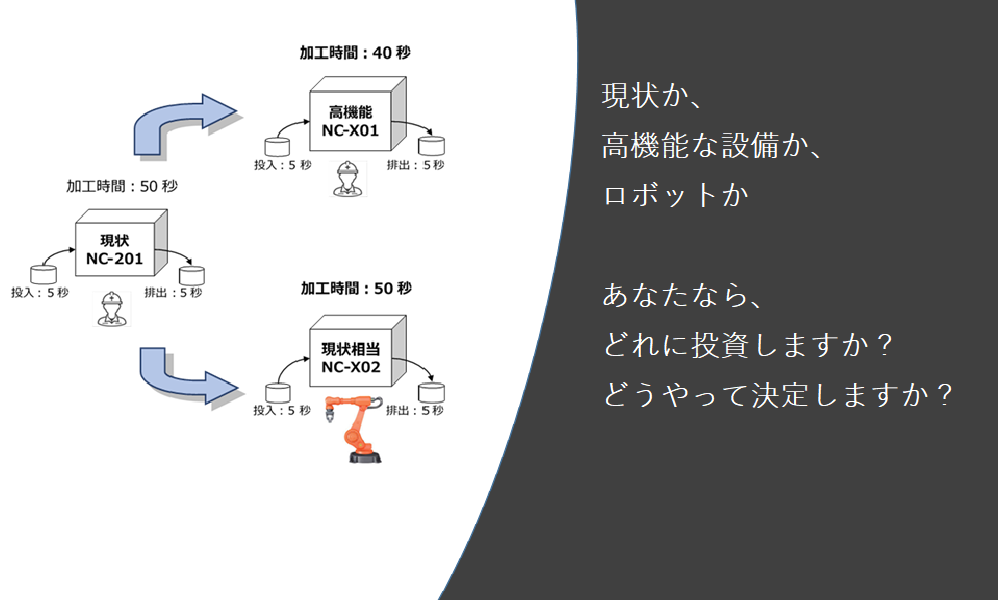

更に、この活動には続きがあります

この話しは、ここで終わりません。

更に、有益な活動へと進みます。

続きは、また今度。

コメント